某16MnCr5零件,厚4mm,渗碳淬火后表面硬度要求大于700HV3, 但在实际生产过程中,热处理表面硬度低于700 HV3。如何合理选配渗碳温度、渗碳碳势、淬火温度、淬火碳势,通过改善热处理后表面残余奥氏体的量来达到要求。

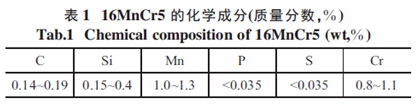

实验材料的化学成分见表1。

要求渗碳淬火后表面硬度>700HV3,表面组织只允许存在10%的残余奥氏体。

热处理设备为中日合资盐城丰东公司的BBH-600 预抽真空多用炉;淬火用油为上海好富顿HQG 油; 热处理气氛为滴注式气氛, 渗碳温度880℃,碳势:1.15%直接淬火。经此工艺处理后,表面硬度660~690HV3,表面组织中存在约20%的残余奥氏体。

2.1 表面组织的验证

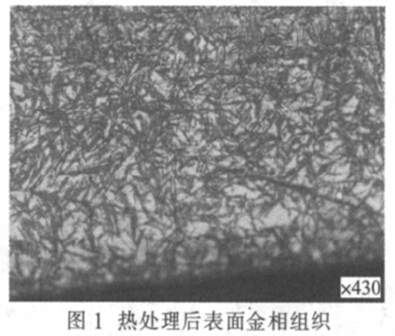

热处理后表面硬度低,通过PFMER 分析,可能原因是热处理后表面残余奥氏体多。经检测金相组织,表面存在约20%的残余奥氏体,如图1所示。为验证热处理后表面组织残余奥氏体的真实性, 通过冷处理和高温回火处理来验证。冷处理使残余奥氏体在0℃以下转变为马氏体;零件渗碳后,在680℃左右进行长时间的高温回火, 使奥氏体分解为珠光体,然后再低温(750~780℃)淬火。

2.1.1 深冷处理

先进行深冷处理,在-180℃保温120 min;然后在多用炉中进行低温(200℃)保温120min 回火。热处理后重新检测硬度和金相组织,硬度在770HV3以上,表面组织中不存在残余奥氏体。

2.1.2 高温回火处理

先用井式炉进行退火,650℃保温120 min 后随炉降温,降到250℃左右出炉空冷;然后在多用炉中于780℃保温90min 后直接油冷。热处理后重新检测硬度和金相组织,硬度在730HV3 以上,表面组织不存在残余奥氏体。根据以上分析得, 由于表面组织存在过量的残留奥氏体,引起零件表面硬度低。

2.2 残余奥氏体过量的原因分析

引起残留奥氏体过量的主要原因有: ①钢中合金元素过多。如Cr、Mn 等元素溶入奥氏体中,提高了奥氏体的稳定性,使淬火后残留奥氏体量增多。②渗层碳的质量分数过高。渗碳气体碳势过高和渗碳温度偏高,使溶入奥氏体中的碳量增加,使淬火后残留奥氏体量增多。由于原材料的化学成分不可改变, 只能通过合理选择渗碳温度、淬火温度、炉内碳势来改变表面组织, 降低残留奥氏体量,使表面硬度达到技术要求。

2.3 热处理工艺试验

2.3.1 渗碳温度及淬火温度的选择:

经查手册知:淬火Ⅰ(心部):(850~880)℃,淬火Ⅱ(表层):(810~840)℃油冷; 所以选择在840~860℃做热处理工艺试验。

2.3.2 渗碳碳势及淬火碳势的选择热处理后零件表面含碳量在0.7%时硬度最高, 考虑到炉气碳势要高出零件表面含碳量0.2%~0.4%[5]。通过DOE 试验最终确定,渗碳温度860℃,碳势1.0%;淬火温度840℃,碳势0.6%。热处理后检测表面硬度和金相组织。结果表面硬度>700HV3,表面组织存在约5%的残余奥氏体,满足产品技术要求。

(1) 零件热处理表面硬度不合格时, 要充分利用金相学分析组织, 并通过实际试验来验证组织判断的合理性。

(2) 合理选择渗碳热处理工艺参数, 确保金相组织符合技术要求,从而使硬度指标合格。