Cr12MoV钢是我国最常用的玲作模具钢之一,由于其具有硬度高强度大、热处理时体积变形小等特点,故多用于高负荷、高精度高寿命的冷变形模具。目前导致模具损坏的因素很多,但主要的还是锻造工艺或热处理工艺不尽合理而造成的。而对于Cr12MoV这种高碳、高铬钢,碳化物的不均匀度及合理的热处理工艺是影响模具使用寿命的决定因素,这对于高负荷的冷挤压模尤为突出。为此,改善Cr12MoV钢中碳。化物的分布,采用合理的模具热处理工艺是提高模具使用寿命的关键措施。

1冷挤压模的工作特点和失效分析

冷挤压时,金属在三向不均匀的压力下进行塑性变形,此模具要承受很大的单位压力,一般高于1000MPa,同时金属在变形过程中会产生热效应,使工件和模具的温度升高,有时可达200℃以上;在冷挤压时,凹模承受切向拉应力,而凸模的受情况因挤压工艺不同而有所不同,正挤压时凸模承受压应力;反挤压和复合挤过程中,凸模先是承受压应力(在偏载时还存在弯曲应力),在回程中又受到一定的拉应力,在挤压的工艺循环中,凸模承受拉、压交变应力,此时拉应力约为压应力的30倍。

根据冷挤压的工作特点,其凸模常见的失效形式是“劈断”式破裂和“脱帽”式破裂。“劈断”式破裂与碳化物分布状态有很大关系;“脱帽"式破裂是在制件从凸模。上脱下时,由于凸模的工作端承受拉应力而使端部折断。除此之外,还有弯曲、镦粗变形,擦伤损坏等失效形式。

2冷挤压凸模的锻造

冷挤压凸模采用的是Cr12MoV钢,属高碳高铬型冷作模具钢,其硬度(1800HV)较渗碳体和M6C型碳化物高,具有很高的耐磨性。但在铸态下,钢中的碳化物星网状和大块状分布,使钢的强度和韧性很低。从冷挤压凸模的失效分析中发现,凸模的失效与碳化物的分布有很大关系。这种网状和大块状的碳化物无法通过热处理来改变的,它只有通过锻造才能使这些碳化物破碎并沿金属的变形方向分布。

2.1锻造工艺

Cr12MoV钢由于含碳量及合金元素均较高,导热性差,锻造温度较窄,加热速度不能太快,加热要均匀,加热温度不能过高;锻打时轻重掌握要适度,要保证中心部分的碳化物被击碎;加热火次根据生产经验可采用前三火为三镦三拔,最后一火为修整成形;加大最后一次的变形量,总的锻造比应大于6,对Cr12MoV钢凸模碳化物级别应不大于2级。

表1 Cr12MoV钢的锻造工艺规范

预热温度/℃ | 加热温度/℃ | 始锻温度/℃ | 终锻温度/℃ |

750~850 | 1050~1100 | 1000~1050 | 850~900 |

2.2操作过程

锻造前,锤钻应预热至100~200℃,同时根据坯料截面尺寸及零件的技术要求,采用十字镦拔或三向镦拔的方式,镦拔的次数应视碳化物不均匀的级别和对锻件碳化物不均匀级别的要求而定。操作过程中应严格执行“二轻一重"的锻造方法,在保证击碎碳化物同时防止裂纹产生。

2.3锻后冷却

锻件锻后应立即埋入干燥的石棉灰或干砂中缓冷至100~150℃取出;小锻件锻后可在炉内保温后随炉缓冷至100℃左右出炉空冷。

3冷挤压凸模的热处理工艺

3.1球化退火工艺

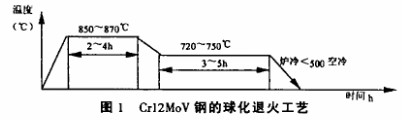

Cr12MoV钢冷挤压凸模采用的是球化退火工艺。其工艺图1所示。

退火之后其组织为细粒状珠光体和碳化物,其硬度在255HBS以下。如果希望进一步降低硬度,可以补充一次高温回火,在760~790℃范围内保温2~3小时。

3.2淬火和回火

由冷挤凸模的工作条件和使用性能可知,淬火和回火后应具有高的强度和一定的韧性。Cr12MoV钢采用在1020~1030℃加热,分级淬火的方式,再在160~180℃的温度下进行两次回火,其工艺如图2。为防止开裂,模具表面未冷至室温即进行第一次回火,第一次回火应冷至室温再进行第二次回火。

实验表明Cr12MoV钢在1020~1030℃淬火后硬度可达62~65HRC,晶粒度可达12级,淬火之后获得。较高的强度和较好的韧性。实践证明采用该工艺后,在保证强度的前提下韧性有所提高,由于热处理韧性不足引起的折断率有明显降低。