渗碳淬火齿轮的应用较为广泛,但齿轮在渗碳淬火中产生畸变也是一种普遍现象。引起齿轮热处理畸变的原因是多方面的,如材质、齿轮几何形状、冷热加工工艺等。针对这些原因,并结合生产实践,提出了减小渗碳淬火齿轮畸变的一些措施。对于不可避免畸变的齿轮,可通过预留机加工余量的方法来补偿齿轮的畸变。

现代工业的发展对齿轮传动精度的要求越来越高,既要求承载能力高,使用寿命长,安全可靠,同时还要求体积小、重量轻,传动平稳、噪声低,这在近年来蓬勃发展的风能发电机齿轮箱上得到了体现。而能达到以上各项要求的只有渗碳淬火并磨齿的齿轮。然而,渗碳淬火畸变却一直是我国齿轮生产中需要攻克的一道难关。渗碳淬火畸变不仅影响齿轮的精度,而且还对齿轮强度产生影响。通常,为了保持齿根的残余应力,渗碳淬火齿轮只磨削有效齿面而不磨削齿根的过渡曲线部分。但由于热处理产生不均匀畸变,一部分轮齿磨削后在有效齿面与齿根过渡曲线部分之间形成了“磨削台阶”。磨削台阶一方面使轮齿渐开线工作长度缩短、重叠系数下降、啮合冲击增大,影响传动质量(振动、噪声),另一方面由于台阶处圆角很小,应力集中可能十分严重,而且砂轮边缘在磨削时产生的高温可能使“台阶”处硬度降低、强度下降,所以带“台阶”的齿轮在服役过程中往往会在台阶处首先产生疲劳裂纹,再逐渐扩展而造成轮齿折断。因此,减小渗碳淬火畸变形就成为当今齿轮热处理生产中亟待解决的技术难题。

1、热处理应力与畸变

工件在加热和冷却时,一方面由于其内外不可避免地存在一定的温差而引起比体积差,同时表面和心部的不同时相变也会造成比体积差,这是产生热处理应力的根本原因。由于工件内外温差所产生的内应力谓之热应力,由工件内外组织转变不同时而产生的内应力谓之组织应力。而工件热处理后的残余应力则是热应力和组织应力综合作用迭加的结果。由热处理所造成的畸变一般可分为如下三种类型:体积变化、形状对称变化和扭曲。体积变化是指形状不变,通常只是各部分的尺寸发生同样伸缩的情况。形状对称变化是在不同的方向上,分别出现对称性的尺寸变化;扭曲则是非对称性的形状变化。三种类型的形状变化示意地表示于图1。

图1 热处理畸变类型示意图

(a)体积变化;(b)形状对称变化;(C)扭曲

2、影响齿轮热处理畸变的因素

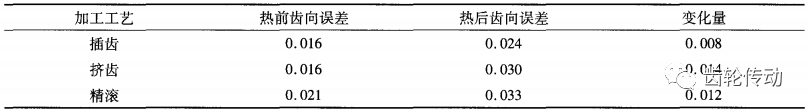

齿轮的热处理畸变还与机械加工密切相关。机械加工在金属中产生加工应力,特别是由于切削工艺不当、刀具用钝等因素的影响,会造成更复杂的应力状态,所以其变形倾向也不相同。采用插齿、滚齿和挤齿三种工艺加工的齿轮热处理后的齿向精度列于表1,进一步证实了加工应力对齿轮热处理畸变的影响。

表1 用不同工艺机加工的齿轮的最大齿向误差/mm

齿轮热处理畸变涉及到从设计到制造的整个工艺过程,影响因素多而复杂。零件的结构(形状、尺寸)是影响畸变大小的一个重要因素。断面尺寸是否均匀对称及内孔与外径之间的尺寸比例都对应力的性质、大小及分布产生影响。一般说,形状简单,对称性强,直径不大,各部分厚薄较均匀的齿轮热处理畸变较小;反之,形状复杂、不对称、外径大、厚薄相差大的齿轮热处理畸变就较大。根据生产实践总结的齿轮结构形状对热处理畸变的影响如表2所示。

3、齿轮热处理畸变及预留加工余量

当通过质量管理措施将齿轮畸变量波动控制在一定范围之后,便可在齿轮生产中实施热处理前的加工尺寸调整,即预留加工余量。掌握热处理畸变规律,在热处理前调整齿轮的加工尺寸,以补偿热处理畸变,这是批量生产齿轮常用的方法。生产中常用50件齿轮在确定的条件下进行冷加工和热处理,经过对热处理前后齿轮各几何参数的测量,并对其数据进行统计处理,然后根据畸变规律移动公差带位置,并按下式确定热处理前的机械加工尺寸允差:

X=Y—Z(1)

式中:X为热处理前某些参数的上限值;Y为齿轮成品允差的上限值;Z为热处理时可能造成的最大尺寸变化量。或者

X1=Y1一Z1(2)

式中:X1为热处理前某些参数的下限值;Y1为齿轮成品允差的下限值;Z1为热处理时可能造成的最小尺寸变化量。将式(1)与式(2)相减,便得到成品齿轮的公差范围为热处理前齿轮公差范围加上热处理畸变的公差范围。

4、减少齿轮热处理畸变的措施

齿轮热处理畸变之所以难以控制,首先是因为影响畸变的因素太多,而且这些影响因素还具有以下特点:(1)技术上涉及多学科;(2)生产上涉及多道工序;(3)管理上涉及多部门、多环节;(4)在解决畸变的措施方面,既要考虑技术,还要考虑生产成本。

正是因为影响畸变的因素太多、太复杂,常常使人们不知所措。然而,大量的生产实践表明,客观上存在一些有效的、可操作的宏观控制畸变的方法或途径。如近年来我国齿轮行业通过采用保证淬透性钢和控制淬透性带宽以及毛坯等温正火的方法等,就在减小齿轮热处理畸变方面取得了明显的效果。通常可以用“微观分析,宏观控制的理念及“质量平衡一相变趋近”和“传热均匀一减小温差”的原则来控制齿轮的畸变。

钢材的冶金因素,如晶粒度、非金属夹杂、带状组织、淬透性等,对齿轮的畸变都有影响,其中钢材的淬透性影响最大。钢材淬透性愈低,齿轮淬火的畸变也就愈小。因此,对于许多渗碳齿轮,为了解决畸变问题常常采用降低心部硬度到30HRC以下的办法。然而,从齿轮强度考虑,心部硬度也不能太低。事实上,很多齿轮疲劳失效的一个重要原因就是心部硬度偏低,所以,这成为齿轮生产中的一大矛盾。为了解决齿轮强度与热处理畸变对齿轮心部硬度要求的矛盾,合理限制钢材淬透性是最佳的措施。

5、控制齿轮畸变的建议

曾有国外文献列出了影响热处理畸变的26种因素、77个子因子,这应当是事实。另外,曾有国内某企业仅仅因为打印记就引起工件变形的实例。由此可见,要从微观的角度一一对应对所有的影响因素是何等困难。

如上所述,齿轮的热处理畸变由于影响因素太多,要具体确定哪种是主要因素十分困难。然而可以采用某些宏观的控制方法,比如钢材的淬透性、齿坯的等温正火预备热处理、压床淬火等,以抑制某些微观的潜在因素的影响,从而减小畸变。齿轮受热和冷却不均匀,温度分布不平衡便会产生翘曲、椭圆、扭曲。如果采取下列措施:在加热过程中采取预热、阶梯升温等方法;对于结构形状复杂的齿轮采用补偿垫块、垫圈、芯轴;淬火冷却中采用硝盐、热油实施等温淬火等,就可以使齿轮在加热中的受热及冷却中的散热比较均匀,减小齿轮心、表及各部位的温度差,从而减小畸变。

从宏观控制和平衡的理念出发,对于齿轮热处理畸变的控制提出以下建议:

(1)全面采用保证淬透性钢,根据齿轮类别采用不同的淬透性带宽;

(2)齿轮毛坯的预备热处理尽可能采用等温正火,或能保证达到组织和硬度均匀的其他热处理工艺;

(3)不应忽视齿轮的渗碳加热,采取合理装夹,加热时采用预热、阶梯升温,有条件可在去应力退火后带温装入渗碳炉升温,以尽量减小齿轮各部位在加热时的温差;

(4)淬火是引起齿轮畸变的重要环节。采用合适的夹具、合理摆放,根据齿轮结构形状采用各种平衡补偿垫块、垫圈及芯轴,尽量热油淬火或采用硝盐等温淬火,目的在于尽可能地使齿轮各部位冷却均匀;

(5)对于批量生产的汽车后桥锥齿轮及薄壁齿套,尽量采用压床淬火;

(6)齿轮结构形状尽可能对称、均衡。以上这些宏观控制畸变的措施技术上并无创新,然而,采用这些措施可以改善齿轮加热及冷却的均匀性,从而减小齿轮在受热和冷却过程中的温度分布差异,减小齿轮组织和硬度的差异,必然会减小齿轮的畸变。

6、通过正交试验优化热处理工艺

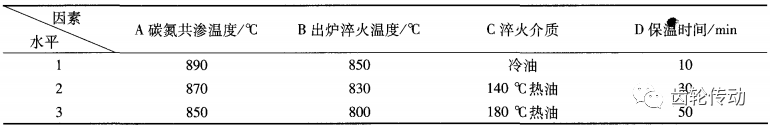

对20CrMo钢齿轮井式渗碳炉滴注式碳氮共渗,可以通过正交试验来优化工艺参数,以减小热处理畸变。正交试验因素和水平见表3,试验方案和结果见表4。

表3 正交试验因素和水平

表4 正交试验方案和结果

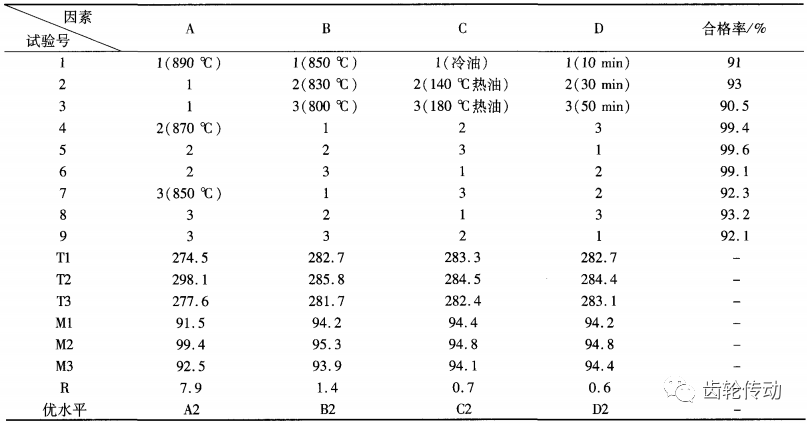

本试验系四因素三水平的试验,所以选用L9(34)正交表,将A、B、C、D四因素放在表头的前四列,计算各因素的T1、M1和R值,确定优水平,分别填入表4各栏内。

从以上试验结果可以看出,首先是5号试验结果最好,水平组合为A2B2C3D1。此外还得到一个优水平组A2B2C2D2。各因素按影响作用极差R大小顺序为:A—B—C—D

因素A碳氮共渗温度取不同水平时,对20CrMo钢齿轮井式渗碳炉滴注式碳氮共渗随后直接淬火质量的影响最大,在生产过程中应严格控制在870℃的水平上。在上述试验的基础上,再按优水平工艺方案:870qC碳氮共渗,830℃保温30min后140℃热油淬火,结果得到20CrMo钢齿轮热处理后的一次性合格率高达99.8%,于是确定用A2B2C2D2的工艺进行生产。

7、结束语

本文结合生产实践,探讨了渗碳淬火齿轮的畸变及其预防措施。影响齿轮热处理畸变的因素多种多样,及其复杂。从表象看,齿轮的畸变是产生于热处理工序,但如上所述,热处理并非是导致齿轮畸变的唯一因素,还与齿轮的材质、结构形状、机加工工艺和锻造工艺等诸多因素有关。要解决齿轮的热处理畸变问题,必须通过设计人员、材料工作者、冷热加工工艺人员等的协同努力,否则必将事倍功半。