生产中经常出现渗碳或碳氮共渗后淬火裂纹,导致零件报废,既影响生产进度,也造成不必要的经济损失。因此,分析产生裂纹原因,避免再现,至关重要。

1.问题描述

某单位生产4批零件,其加工工序如下:领料一车工一磨工一超声波检测一车工一磨工一碳氮共渗一高温回火一平磨一车工(开槽)一钻工一钳工一检验一淬火一回火一磨工一磁粉检测。

前3批零件均一次性合格,第4批(29件)零件加工至回火工序,喷砂后发现大量零件表面出现裂纹,如图1所示。

2.查热处理原始记录

核查该批零件热处理原始记录纸,碳氮共渗830℃,保温7h,冷却箱+高温回火650℃保温310min空冷。淬火、回火工艺:盐炉810℃,保温23min,油冷+冰冷处理-60℃,保温3h,空冷+回火160℃,保温140min,空冷,均符合工艺资料参数要求。

3.裂纹零件剖切分析

取表面产生裂纹的3个零件作外观、断口、成分、硬度及金相组织等分析,其结果为:

(1)外观检查 如图1所示,零件外圆面存在大量裂纹,各零件外圆面纵向裂纹数量不一。外圆面大部分纵向裂纹均贯穿开槽部位,槽口两侧裂纹周向位置基本一致且一一对应,皮为同一条裂纹;部分纵向裂纹存在拐弯现象及扩展至端面。

(2)断口检查 将零件裂纹人工打开进行断口观察:整个断口基本分为3个区域(见图2)。最外层为原始裂纹区,裂纹深度基本一致,约为0.3mm,断面氧化严重,无断口特征(见图3),经能谱分析,该区域内含少量O及微量S、CI、K等元素。中间层为渗层范围内人工打断断口,微观形貌为准解理+少量韧窝(见图4);内层为基体人工打断断口,微观形貌为等轴韧窝(见图5)。

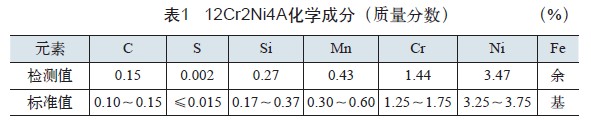

(3)化学成分检查 经化学定量分析,结果如表1所示。

(4)硬度检查 渗层部位:63.2HRC、 63.3HRC;心部:38.4HRC、38.8HRC。

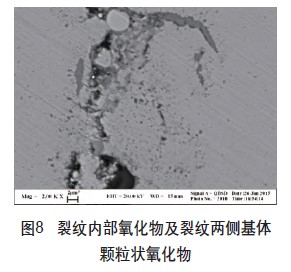

(5)金相检查 剖切零件外圆面及顶部弧面裂纹,所有剖切的裂纹深度及形貌基本一致,深度均约0.3mm,裂纹开口及宽度均较大,耦合性较差,尾端圆钝,裂缝内可见大量氧化物,裂纹丽侧基体可见大量弥散分布的颗粒状氧化物;腐蚀后观察渗层表面存在一层厚约25Um的碳化物带,裂纹开口两侧碳化物带未沿裂纹分布,裂纹附近组织与正常部位无明显差异,如图6-图8所示。零件渗层组织为细针马氏体+碳化物,心部组织为板条马氏体。

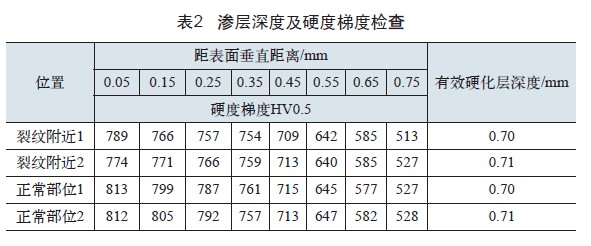

(6)渗层检查渗层深度及硬度梯度检查结果如表2所示。

下一篇文章将对裂纹零件刨切结果进行分析并给出结论,敬请关注。

青岛丰东热处理专业提供热处理服务,可为客户提供化学热处理(渗碳、渗氮、碳氮共渗)、真空热处理、等离子热处理(离子渗氮)、常规热处理(含深冷处理)等四大领域的热处理加工服务。欢迎新老客户来电咨询,电话:4006577217。

“青岛丰东热处理”微信公众号提供热“新鲜”的处理行业动态及资讯,如果您对热处理相关知识感兴趣,欢迎关注我们,青岛丰东期待与您共同进步!