非工作时间请拨打

电话:15763978897

邮编&邮箱:266108 qdsales@fengdong.com

地址:青岛市城阳区流亭街道赵红路

1.C曲线的形状与位置p5-22是亚共析,共析,过共析碳钢的C曲线,比较三图,不难看出,三者都具有A转变开始线与转变终了线,不过亚共析碳钢的C曲线上多出一条先共析铁素体曲线,过共析碳钢曲线上多出一条先共析渗碳体曲线。通常在热处理加热条件下,亚共析碳钢的C曲线随含碳量的增加向右移,过共析碳钢的C曲线随含碳量的增加向左移,因此碳钢中共析C曲线的鼻尖离纵坐标最远,过冷A也最稳定。2.先共析相的量与形态随过冷度的增加,亚共析碳钢和过共析碳钢的先共析铁素体或先共析渗碳体的量在逐淅减小,当过冷度达到一定程度后,这种先共析相就不

(1)耐高温轴承零件的适用材料 一般用Cr4Mo4V、8Cr14Mo4V和H13Cr4Mo4Ni4V及18Cr4V等钢制造。但它们有各自不同的适用温度范围,对于Cr4Mo4V钢则适于在-55~315℃条件下工作的轴承零件,即使W18Cr4V钢长时间使用最高温度也不得超过500℃,即所谓高温轴承其使用温度也是有限度的。因此,应根据具体使用条件选择材料。此外,还与高温下的介质有关。例如,制造在高温腐蚀介质中工作的轴承需用8Cr14Mo4V钢制造,且仅适于制造在-55~430℃条件下工作

奥氏体过冷到A1线以下后,向珠光体转变,首先在A晶界处形成渗碳体晶核,然后渗碳体片不断分枝,并且向奥氏体晶粒内部平行长大,我们知道渗碳体的含碳量较高6. 69%C,而A仅0.77%C,因此Fe3C片长大的同时,必然使与它相临的奥氏体的含碳量不断降低,而后又促使这部分低碳A转变为铁素体,这样也就形成了由层片状渗碳体与铁素体组成的珠光体。冷却速度对珠光体型的转变影响很大,随过冷度的增加,珠光体中铁素体和渗碳体的片间距离越来越小。分辨仪器:光显→①过冷度较小时,获得片层间距离较大的珠光体组织,“P&

零件设计时,材料选择得合理是决定其使用性能和寿命的基础,同时对热处理的工艺性也有重要影响。因此,材料选择是产品设计质量和热处理工艺质量的另一关键环节。零件材料选择的要点如下:(1)根据零件工作条件和通常的失效特点选择材料 零件的工作条件包括零件所受载荷类型及大小、环境温度和介质;零件失效形式包括磨损、变形、韧性断裂和脆性断裂等。所选择的材料必须确保零件工作过程所需要的性能,如各种力学性能、耐磨性、抗咬合粘滞性、耐蚀性、持久强度和低温脆性,以及其他特殊性能要求,如电性、磁性、密度等。例如:1)对

1).首先将共析碳钢制成许多薄片试样(φ10*1. 5mm)并把它们分成若干组;2).先取一组放到炉子内加热到ACI以上某一温度保温,使它转变成为均匀细小的奥氏体晶粒;3).将该试样全部取出迅速放入ACI以下温度(选6500C)盐炉中,使过冷A进行等温转变;4).每隔一定时间取一试样投入水中,使在盐炉等温转变过程中的A在水冷时转变为M;5).观察各试样的显微组织这些图是共析钢由A冷却到750℃,并经不同等温时间再水冷到的显微组织,图中亮白色是M(过冷A转变所生成),黑色是A等温转变产物(A冷>P)。6).找出

奥氏体过冷到A1线以下后,向珠光体转变,首先在A晶界处形成渗碳体晶核,然后渗碳体片不断分枝,并且向奥氏体晶粒内部平行长大,我们知道渗碳体的含碳量较高6. 69%C,而A仅0.77%C,因此Fe3C片长大的同时,必然使与它相临的奥氏体的含碳量不断降低,而后又促使这部分低碳A转变为铁素体,这样也就形成了由层片状渗碳体与铁素体组成的珠光体。冷却速度对珠光体型的转变影响很大,随过冷度的增加,珠光体中铁素体和渗碳体的片间距离越来越小。分辨仪器:光显→①过冷度较小时,获得片层间距离较大的珠光体组织,“P&

上一节我们讨论了钢在加热时的转变,而这一节的内容是钢在冷却时的转变,冷却的方式有两种: 1).连续冷却;2).等温冷却。1.等温冷却是把加热到A状态的钢,快速冷却到低于Arl某一温度,等温一段时间,使A发生转变,然后再冷却到室温。2.连续冷却把加热到A状态的钢,以不同的冷却速度(空冷,随炉冷,油冷,水冷)连续冷却到室温。从这个表中,我们可以发现,同是一种钢,加热条件相同,但由于采用不同的冷却条件,钢所表出的机械性能明显不同。为什么会出现性能上

(一)A的晶粒度晶粒度:是表示晶粒大小的尺度。起始晶粒度:钢在进行加热时,P刚转变为A,由于A晶粒此时细小均匀,我们称这时的晶粒为A的起始晶粒度。A晶粒形成后,如果继续升温或保温,A晶粒会自动长大,加热温度越高保温时间越长,A晶粒也就长的越大,原因是高温条件下,原子扩散容易,另外大晶粒吞并小晶粒,减小了边界,也减少了表面能,能量总是趋于最地状态,因此A晶粒越大也就越稳定。实际晶粒度:钢在某一具体加热条件下(只临界点以上)实际获得奥氏体晶粒大小,它的大小对钢热处理性能影响很大,实际晶粒度总比起始晶粒度要大,它是钢加热

(一)加热温度的影响P转化为A,还在A1点以上温度进行,也就是说刚才我们讨论的共析碳钢加热到A1点温度时,并不是立即向A转变,而是经过一段时间才开始转变,这段时间我们称为“孕育期”,孕育期以后才开始“奥氏体化”过程。并且在全过程中,加热温度越高,孕育期越短,转变时间减少,奥氏体化速度加快。以上关系是因为,加热温度升高,原子扩散能力升高,“A化”的品格改组及铁,碳原子扩散也越快。(二)加热速度的影响加热速度越快,转变的开始温度,终了温度升高,转变

“奥氏体”概念:任何成分的钢在热处理时都要首先加热,加热到A1以上温时,开始了P转化为S,像这种由加热获得的A组织我们就称为“奥氏体”,下面我们以共析钢为例,来分析奥氏化过程。A1点以下的共析钢全为珠光体组织,珠光体是由层片状的铁素体与渗碳体组成的机械混合物,铁素体含碳量很底,在A1点仅为0.0218%,而渗碳体晶格复杂,含碳量高达6.69%。当加热到A1点以上时,P转变成具有面心立方晶格的奥氏体,A含碳量77%,因此我们可以得出奥氏体化过程必须进行晶格的改组和铁,碳

从Fe-Fe3C的分析中我们知道,碳钢在缓慢加热或冷却过程中,经PSK,GS,E线时都会发生组织转变,例如S点,冷却到 S点温度时A转化为 P,加热到S点时P转化为S,由于在加热过程中,PSK,GS,ES三条线很重要。以后我们把它们分别简称为PSK-AI线,GS-A3线,ES-Acm线,那么在热处理过程中无论是加热还是冷却到这三条线时,温度与这三条上的交点就为平衡临界点。有一点大家必须明确,以上我们所讨论的Fe-Fe3C相。图的制定是在冷却速度非常缓慢的情况下制定的,而实际生产

2.产品镦制加热参数验证为了验证Ti-6AI-4V钛合金紧固件在热镦时,是否出现过热现象,又对原材料进行了头部成形试验,其加热参数为温度1000℃、940℃,保温时间均为15s,其显微组织如图3所示。图3为不同加热温度下的Ti-6AI-4V钛合金紧固件显微组织特征,从中可肴出:图3a原材料经1000℃保温15s后,经压力机镦制成形后,晶粒长大,成等轴的六边形形状,组织分布较为均匀;图3b为杆部显微组织,晶粒从表层到内部依次减小,由于高频感应加热为瞬时加热,保温时间较短,材料仅表层获得了大量的能量,达到了原子的扩散激

Ti-6AI-4V钛合金是一种中等强度的a+0型两相钛合金,与国内TC4材料相近,含有6%的Ⅸ相稳定元素Al和4%的p相稳定元素V。该合金具有优异的综合性能,在航空和航天领域获得了广泛应用,长时间工作温度可达400℃,在航空工业中主要用于制造发动机的风扇、压力机盘与叶片,以及飞机结构中的梁、接头、隔框和紧固件等重要的承力构件。为了保证紧固件良好的疲劳、持久等力学性能,头部常采用镦制成形。而Ti-6AI-4V在室温下的退火态组织为大量的d (hcp)相+少量的p(bcc)相,由于Ⅸ相的冷变形能力要比p相差,因此钛合金

三、结果讨论与分析1.淬火冷却介质的冷却特性分析随着KR6480淬火冷却介质浓度升高,从8%升高到40%,最大冷速从172.5℃/s降到80.0℃/s。300℃冷速也呈逐渐下降趋势,从71.49℃/s降到26.21℃/s,这说明浓度是影响KR6480冷却能力的主要因素之一,且随着浓度的增加,溶液的冷却能力逐渐下降。当浓度低于30%时,KR6480溶液在高温并没有出现明显的蒸汽膜阶段,随着浓度的增加,当溶液浓度达到40%时,在冷却特性曲线上才能观察到蒸汽膜阶段。浓度增加,冷却液的最大冷却速度和对流状态下的冷却速度降低

三、结果讨论与分析1.淬火冷却介质的冷却特性分析随着KR6480淬火冷却介质浓度升高,从8%升高到40%,最大冷速从172.5℃/s降到80.0℃/s。300℃冷速也呈逐渐下降趋势,从71.49℃/s降到26.21℃/s,这说明浓度是影响KR6480冷却能力的主要因素之一,且随着浓度的增加,溶液的冷却能力逐渐下降。当浓度低于30%时,KR6480溶液在高温并没有出现明显的蒸汽膜阶段,随着浓度的增加,当溶液浓度达到40%时,在冷却特性曲线上才能观察到蒸汽膜阶段。浓度增加,冷却液的最大冷却速度和对流状态下的冷却速度降低

热处理生产中使用全损耗系统用油淬火冷却存在两个主要问题:①尺寸较大的工件,油冷处理时出现硬度偏低,力学性能不能满足技术条件的现象。②油冷处理劳动条件差、易引起火灾和污染环境。为了克服油冷处理的缺点和弊端,出现了许多新型的淬火冷却介质,其中以水基聚合物淬火冷却介质的应用最为广泛。从可持续发展和技术发展的角度看,水基聚合物淬火冷却介质取代油也是一个必然趋势。本文以40CrNiMo合金钢锻件为载体,开展水基聚合物淬火冷却介质取代油冷的可行性研究。研究水基聚合物淬火冷却介质对锻件组织和性能的影响,从而为其在热处理生产中的应

通过渗碳及相应的热处理工艺手段,可使低碳钢、低碳合金钢在保持心部有较高的强韧性的同时,表面获得高的强度、硬度和耐磨性。而可控气氛渗碳能够有效控制渗碳层深度、碳含量、硬度和金相组织,避免零件氧化和脱碳,大幅提高热处理质量,减少材料的浪费,提高生产效率,降低成本,稳定产品性能,延长使用寿命。因此,可控气氛渗碳已广泛应用于井式渗碳炉、密封箱式多用炉、连续炉、网带炉及转底炉等,针对不同机械零件进行渗碳处理。一、常用可控气氛渗碳1.载气+富化气渗碳气氛(1)甲醇+富化气甲醇的碳氧比(C/O)等于1,甲醇在渗碳温度下裂解而形成

生产中经常出现渗碳或碳氮共渗后淬火裂纹,导致零件报废,既影响生产进度,也造成不必要的经济损失。上一篇文章分析产生裂纹原因,本文将对裂纹零件刨切结果进行分析并给出结论。4.分析与讨论针对裂纹零件剖切结果,分析如下: (1)零件外圆面纵向裂纹的数量、走向不一,故零件裂纹的产生与原材料状态无关。 (2)由裂纹的剖切金相检查可知,裂纹部位渗层深度与无裂纹部位渗层深度及形貌均基本一致,裂纹开口部位碳化物层与正常部位无明显差异,且碳化物未沿裂纹分布,裂纹附近渗层组织与同样深度正常部位组织无明显差异,由此可以

生产中经常出现渗碳或碳氮共渗后淬火裂纹,导致零件报废,既影响生产进度,也造成不必要的经济损失。因此,分析产生裂纹原因,避免再现,至关重要。 1.问题描述 某单位生产4批零件,其加工工序如下:领料一车工一磨工一超声波检测一车工一磨工一碳氮共渗一高温回火一平磨一车工(开槽)一钻工一钳工一检验一淬火一回火一磨工一磁粉检测。 前3批零件均一次性合格,第4批(29件)零件加工至回火工序,喷砂后发现大量零件

模锻件的成形一般包括三种类型的工步,即模锻工步(包括预锻和终锻)、制坯工步(包括镦粗、拔长、滚挤、卡压、成形、弯曲等)、切断修整工步(包括切断、切边、冲孔、校正、精压等)。 预锻工步是使制坯后的坯料进一步变形,以保证终锻时获得饱满、无折叠、无裂纹或其他缺陷的优质锻件;同时有助于减少终锻模膛磨损,提高模具寿命。终锻工步用以完成锻件的最终成形。所以,当锻件形状复杂,成形困难,且生产批量较大时,一般都采用预锻,然后再终锻。 制坯工步主要是根据锻件的形

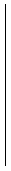

可加工零件尺寸:Φ1200×1500mm/Φ1500×2000mm

最大装炉量:1000kg/2000kg

温度均匀性:±5℃

| 丰东热技术公司与青岛科技大学合作研制的“新型保温式离子渗氮设备”2012年8月通过中国热处理行业协会组织的技术鉴定。 |  |

赵程 教授,博士生导师,青岛科技大学机电工程学院表面技术研究所所长,全国热处理学会理事。长期从事金属材料表面工程技术的研究,承担过国家重点科技攻关项目、国家重大科技成果推广项目、国家自然科学基金重大项目和一些部、省、市级科研项目。 |

|

|

| |||

| 直径800×800离子氮化炉 | 直径1200×1500离子氮化炉 | 直径1500×2100离子氮化炉 | |||

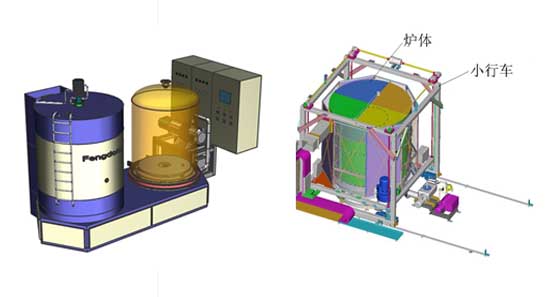

保温式炉体结构

与水冷式炉体相比,外辅助加热式离子氮化炉保温式炉体有以下的优点:

1、新一代外辅助加热式离子氮化炉炉体结构简单合理,节电23.5%。

2、升温速度快,速度提升30%。

![]()

![]()

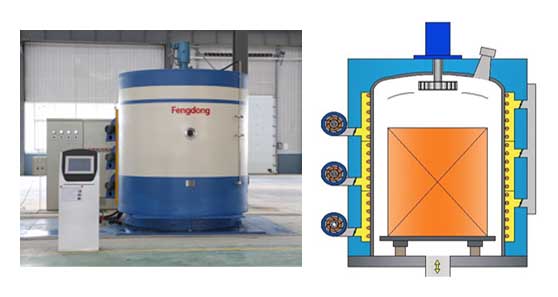

新一代外辅助加热式离子氮化炉炉内使用多支热电偶进行实时监控,实现炉内空间温度和工件温度互补、互制的控制模式,进一步提高外辅助加热式离子氮化炉炉内空间的温度均匀性。

![]()

![]()

![]()

![]()

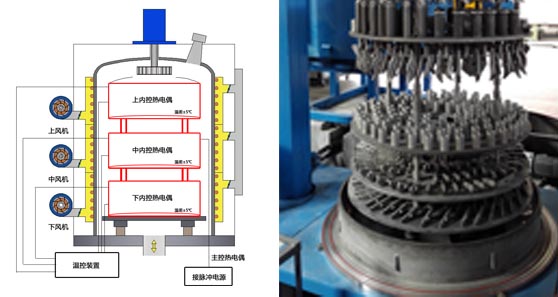

在设备运行过程中所有的运行状态及工艺参数均由工控机实现自动控制并实时反馈,操作界面简单,清晰。整个过程实现"一键式"操作,通过完善的报警系统,实时监控设备的异常状态;庞大的数据库可储存各项工艺参数及历史数据,可同时实现手动及全自动操作。

![]()

自动升降移动系统

设备配备自动升降(含移动)系统,可实现外辅助加热式离子渗氮炉炉体平稳开启与关闭,保证操作人员安全。升降系统手动、自动控制任意切换,保证生产平安稳定运行。