非工作时间请拨打

电话:15763978897

邮编&邮箱:266108 qdsales@fengdong.com

地址:青岛市城阳区流亭街道赵红路

对于精密或超精密轴承件以及用轴承钢制造的其他精密件的热处理,为减少淬火组织中的残留奥氏体,并使剩余的少量残留奥氏体趋于稳定,从而增加尺寸稳定性和提高硬度,淬火后还需进行一次冷处理。一般精密件的冷处理温度为-20℃,超精密件的冷处理温度为-78℃,时间为1~1.5h。工件淬火后应冷至室温,与冷处理之间的间隔不超过2h,冷处理后回火。为了消除轴承件在磨削时产生的应力,进一步稳定组织,提高尺寸稳定性,精密轴承或重要轴承在磨削后需要进行稳定化处理(补充回火)。稳定化处理的温度比回火温度低20~30℃,一般为120~160℃

铝合金在刚淬火后,强度和硬度并不高,塑性很好,但放置几天后,强度和硬度会显著提高,而塑性则明显下降。铝合金的这种淬火后力学性能随时间延长而显著提高的现象,称为时效硬化现象,这一过程称为时效。铝没有同素异构转变,在近铝端处亦没有共析转变,只有固态溶解度随温度变化的曲线。将铝合金固溶处理时,高温下的过饱和α固溶体被原封不动地保留到室温。但是这种过饱和固溶体在室温下处于不平衡状态,有脱溶分解和析出强化相而趋于稳定的倾向。随着时间的延长,强化相逐渐脱溶而使合金强度硬度提高,即所谓时效硬化。时效有自然时效和人工时效两种方式。

铜热处理及铜合金的热处理操作时,需要注意以下事项:(1)铜热处理及铜合金的热处理操作要点1)退火的工件或原材料表面应清洁,无油污及其他腐蚀性物质。2)薄壁工件及细长杆类工件应装夹具或吊装退火。3)纯铜再结晶退火时要水冷,以保证表面光洁。4)固溶处理温度应严格控制在±5℃以内。5)黄铜在含氧、含硫气体中加热时,容易氧化变色,但所形成的ZnO和ZnS在600℃下非常致密,对内部金属有保护作用,可防止其进一步氧化。6)由于铍青铜在冷却时相变进行得很快,因此操作时要尽量缩短淬火转移时间,操作要特别迅速,在空气

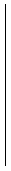

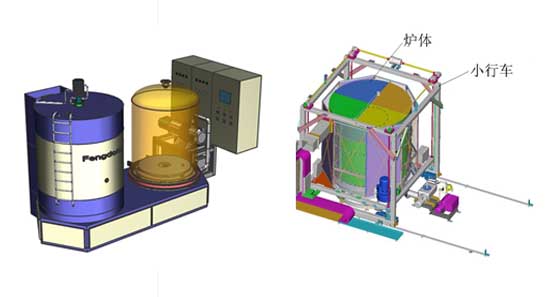

真空热处理炉是在真空状态下对工件进行加热和冷却的热处理炉,具有无氧化、无脱碳、高效率、低消耗和无污染等优点,在生产中的应用日益广泛。通常,按炉子结构与加热方式,把真空炉分为外热式和内热式两大类。实际生产中,主要应用的是内热式真空热处理炉。内热式真空热处理炉有单室、双室和三室等类型。其结构比外热式真空热处理炉复杂,使用温度也高,可达1300℃,可实现快速加热和冷却,有利于提高热处理质量和生产效率。内热式真空热处理炉主要用于真空淬火、退火、回火、渗碳等。其中以气淬真空炉和油淬真空炉应用最广。真空炉加热与普通电炉加热不同

镀硬铬工艺是在各种基体表面镀一层较厚的铬镀层,它的厚度一般在20μm以上,利用铬的特性提高零件的硬度、耐磨、耐温和耐蚀等性能。但是电镀硬铬工艺会导致严重的环境问题,因为镀铬工艺使用的铬酸溶液,会产生含铬酸雾和废水。随着现代工业的发展,对环境越来越高的重视,对零部件表面性能更加严格的要求,氮化+氧化复合工艺应运而生。气体软氮化+后氧化复合处理是一种新的化学热处理工艺,它是在氮化表面硬化处理的基础上,再进行一次氧化处理,目的是在ε白亮化合物层的表面覆盖一层约2微米厚的黑色Fe3O4膜,使工件的表面既有高的硬度和耐磨性,

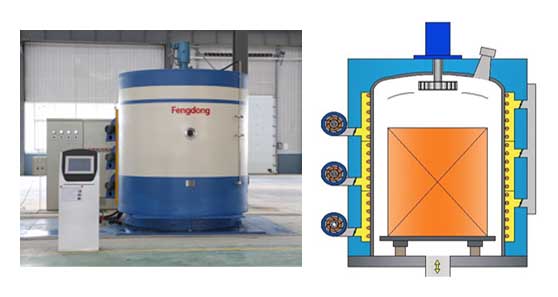

离子渗氮炉是利用低真空辉光放电原理,使氮、氢离子轰击工件表面而升温,并使氮离子渗入工件表面的化学热处理设备。根据炉体的形状,离子渗氮炉可分为立式炉、井式炉和卧式炉等。其中以前两种应用较多。离子渗氮炉由炉体、真空系统、电源系统、供气系统、冷却系统、温度及真空度测量系统等部分组成。对于多炉体或组合生产线,还有电源切换系统或机械移动结构。多炉体设备是一套电源控制系统和两套炉体形成“一拖二”设备,在第一台炉内进行渗氮的时候,对第二台炉进行装炉;当第一台炉离子渗氮结束进行冷却时,将电源切换到第二台炉进

工具钢在淬火前必须进行预备热处理,以消除应力,细化晶粒,为淬火做好组织准备。预备热处理包括球化退火、去应力退火、正火、调质等。(1)球化退火 工具钢球化退火的目的是为了改善钢材的加工性能,并为淬火做组织准备。退火后获得球状珠光体。退火方法有普通退火和等温退火。(2)去应力退火 其目的是为了消除冷变形产生的加工硬化和切削加工产生的内应力,以减少淬火时产生的畸变和开裂倾向。碳素工具钢去应力退火温度为600~700℃,合金工具钢为650~700℃,保温时间为0.5~3h。(3)

量具热处理后需要具有高硬度、高耐磨性,因为量具是计量尺寸的标准,所以量具必须具有精确而稳定的尺寸、高硬度和高耐磨性。为此,量具用钢的碳含量都较高,一般为过共析钢或含有一定量的Cr、W、Mn等元素的合金钢。量具用钢主要有:碳素工具钢、合金工具钢、轴承钢、不锈钢及渗碳钢等。为提高量具的尺寸稳定性,除淬火、回火时注意采取措施外,还需进行冷处理、时效处理等。量具的常用工艺过程是:锻造→球化退火→正火或调质→切削加工→淬火→热校直→冷水处理→冷处理&rar

热成形弹簧热处理一般采用淬火加中温回火热处理处理,得到的组织为回火马氏体。这种组织具有高的弹性极限、屈服强度和疲劳强度,其塑性、韧性较高,冷脆性亦较好。硬度一般在40~50HRC之间,能满足弹簧的主要性能要求。(1)淬火1)淬火温度。弹簧热处理时首先要根据钢的临界点正确选择淬火温度。大多数弹簧钢属于亚共析钢,其淬火温度应为Ac3+30~70℃;对于过共析钢,如85钢,其淬火温度应为Accm+30~70℃。由于热成形弹簧的加热成形、淬火、回火是连续进行的,其加热速度快,淬火温度可适当提高到850~950℃。由于对弹簧

根据钛合金热处理的组织,可把钛分为三大类:全部α相、全部β相和α+β相。其符号分别以TA、TB、TC表示。为了进一步提高钛的性能,常常加入合金元素进行强化。主要元素有Al、Sn、V、Cr、Mo、Mn等。(1)α钛合金TA。α钛合金的主要合金元素是铝。这种合金具有很好的强度和韧性、热稳定性、焊接性和铸造性,抗氧化能力较好,塑性较低、热强性很好,可以在500℃左右长期工作。α钛合金的热处理一般是退火,可用来制造飞机涡轮机壳等。(2)β钛合金TB。这种合金一般加入Mo、V、Cr、Al等合金元素,强度较高、韧性好,经淬火和

铝合金热处理的主要目的是提高合金的力学性能,增强耐腐蚀性能,改善加工性能,获得尺寸的稳定性。为保证铝合金热处理后获得良好的性能,铝合金热处理操作时应注意以下问题:(1)铝合金热处理准备1)清洁铝合金工件表面,做到无油、无杂质或其他腐蚀性物质。2)工件应装入干净的铁箱或筐中,装箱时应考虑尽可能减少工件在高温下的变形,必要时可将工件装入夹具中。3)铝合金的退火、淬火,可在井式炉、箱式炉中进行,人工时效应在恒温箱中进行。4)淬火温度的准确性应控制在±5℃之内,退火温度的准确性可控制在±10℃以

热成形弹簧的热处理一般采用淬火加中温回火处理,得到的组织为回火马氏体。这种组织具有高的弹性极限、屈服强度和疲劳强度,其塑性、韧性较高,冷脆性亦较好。硬度一般在40~50HRC之间,能满足弹簧的主要性能要求。(1)淬火1)淬火温度。弹簧热处理时首先要根据钢的临界点正确选择淬火温度。大多数弹簧钢属于亚共析钢,其淬火温度应为Ac3+30~70℃;对于过共析钢,如85钢,其淬火温度应为Accm+30~70℃。由于热成形弹簧的加热成形、淬火、回火是连续进行的,其加热速度快,淬火温度可适当提高到850~950℃。由于对弹簧表面

渗氮热处理的加工工艺路线一般是:锻造→退火(或正火加高温回火)→阻加工→调质→半精加工→(去应力)→精加工→渗氮→精研(磨)。由工艺路线可见,渗氮前的预备热处理包括了退火(或正火加高温回火)、调质和去应力处理,这些工序都是为了渗氮而做准备的,因为工件渗氮后基本上不再进行加工。退火和正火的目的是为了细化组织,改善可加工性,消除内应力,并为调质做好组织准备。调质处理是一道重要的预备热处理工序,目的是为了获得均匀而细小的索氏体组织,它不仅使工

根据图纸或热处理工艺的要求,有时工件的某些部位不需要进行渗氮。因此,在渗氮之前,需要对非渗氮面进行保护。常用的保护方法主要有以下几种:(1)涂料法。在非渗氮面涂覆防渗氮涂料,将渗氮介质与工件表面隔离,阻止氮的渗入。防渗氮涂料应具有防渗效果好、对工件无腐蚀、渗氮后易于清除等特点。常用防渗氮涂料由80%~90%(质量分数)水玻璃和10%~20%(质量分数)石墨粉组成。防渗氮面在涂覆前应清理干净,然后加热到60~80℃,再均匀涂覆,涂层厚度为0.6~1. 0mm,涂覆后在90~130℃下烘干或自然干燥。防渗氮涂料使用时应

氮碳共渗热处理节能设备有哪些,其节能的氮碳共渗工艺是什么?今天小编就以摩托车主驱动齿轮为例来介绍氮碳共渗热处理设备与碳氮共渗热处理工艺。(1)热处理设备及工艺1)氮碳共渗设备采用低真空变压表面处理多用炉,其主要技术参数见表1。表1 渗氮炉主要技术参数2)应用实例例,摩托车主驱动齿轮,材料40Cr,热处理技术要求见表2,其工艺流程:下料→锻造→正火→粗车→调质(24~28HRC)→精车→滚齿→剃齿→氮碳共渗&ra

如何通过合理选择淬火介质减少齿轮淬火热处理畸变?主要有以下两方面:(1)水。主要用于一些含碳量低、淬透性差且形状简单的齿轮的调质与感应淬火热处理等。1)感应淬火热处理齿轮的喷射淬火冷却用自来水,主要用于中碳结构钢,使用温度控制在15~35℃,喷射压力为0.1~0. 3MPa。对于形状简单的中碳钢、低合金钢齿轮,淬火水温控制在25~50℃。2)水溶性淬火介质,它添补了水与油之间的冷却空白,加热淬火后可以获得比自来水更均匀的表面硬度和更深的硬化层深度,消除了淬火裂纹,大大减少了齿轮变形。在多数情况下可替代淬火油。①PA

精密渗碳热处理要求(1)齿轮精密热处理包含了渗碳层的组织、硬度、有效硬化层深度、残余应力以及齿形、齿向等指标的质量分散度。(2)齿轮精密热处理需要的基本条件①材料的均匀性。要求材料具有良好的成分和组织均匀性,即包括材料淬透性的一致性。材料淬透性的波动必然导致热处理后组织、硬度及变形的散差。先进的冶钢成分均匀性有严格的内控指标,以碳当量表述的成分均匀性可以稳定达到±(0.01%~0.02%)。②良好分布的温度场和流体场(包括渗碳、渗氮、碳氮共渗的气流场和淬火的液态流体场)。精密渗碳热处理控制精度要求(1

奥氏体不锈钢具有优良的耐蚀性能,被广泛地应用于化工机械、制药机械和食品机械中。但是由于奥氏体不锈钢的硬度低,耐磨性差,所以用奥氏体不锈钢制造一些需要耐磨的机械零部件,其表面性能就难以满足使用要求,大大地降低了这些机械零部件的使用寿命。人们一直都在寻求如何能在不降低奥氏体不锈钢耐蚀性能的前提下,提高其表面的耐磨性能。其中奥氏体不锈钢离子热处理的工艺和设备简单,是一种十分有发展前途的奥氏体不锈钢表面硬化处理新技术。 利用离子热处理技术在低温下(渗氮<450℃,渗碳<550℃)可以对奥氏体不锈钢的表面进

真空清洗机及其技术特点:真空清洗机是利用真空清洗和真空干燥的原理进行设计的,属于高级清洗设备。新研制的水系真空清洗机利用淬火油等挥发性液体减压后沸点下降,和油、水、水蒸气等一起加热,其沸点也下降的原理进行清洗。不使用有机溶剂,因此对环境无污染。由于是(真空)减压清洗,对杯状或盲孔状零件清洗效果好。克服了浸泡、喷淋清洗方式清洗效果差的缺陷,并能够实施真空干燥(脱脂),而且清洗温度较高。对渗碳淬火后需进行低温回火的零件可实现清洗、回火一并完成,省略了回火工序,节省了能源,属于清洁环保的清洗技术。真空清洗机常用双室结构,

将固态金属或合金在一定介质中加热、保温和冷却,以改变其整体或表面组织,从而获得所需性能的工艺方法,即为钢的热处理。常用的热处理工艺有:(1)整体热处理:主要包括退火、正火、淬火和回火热处理工艺。①退火。将钢加热到适当温度并保持一定时间,然后缓慢冷却(一般随炉冷却)的热处理工艺称为退火。②正火。将钢材或钢件加热到Ac3或Accm以上30~50℃,保温适当的时间后在空气中冷却,获得近于平衡组织的热处理工艺称为正火。③淬火。将钢件加热到Ac3或Ac1以上某一温度,保持一定时间,然后以适当速度冷却(达到或大于临界冷却速度)

可加工零件尺寸:Φ1200×1500mm/Φ1500×2000mm

最大装炉量:1000kg/2000kg

温度均匀性:±5℃

| 丰东热技术公司与青岛科技大学合作研制的“新型保温式离子渗氮设备”2012年8月通过中国热处理行业协会组织的技术鉴定。 |  |

赵程 教授,博士生导师,青岛科技大学机电工程学院表面技术研究所所长,全国热处理学会理事。长期从事金属材料表面工程技术的研究,承担过国家重点科技攻关项目、国家重大科技成果推广项目、国家自然科学基金重大项目和一些部、省、市级科研项目。 |

|

|

| |||

| 直径800×800离子氮化炉 | 直径1200×1500离子氮化炉 | 直径1500×2100离子氮化炉 | |||

保温式炉体结构

与水冷式炉体相比,外辅助加热式离子氮化炉保温式炉体有以下的优点:

1、新一代外辅助加热式离子氮化炉炉体结构简单合理,节电23.5%。

2、升温速度快,速度提升30%。

![]()

![]()

新一代外辅助加热式离子氮化炉炉内使用多支热电偶进行实时监控,实现炉内空间温度和工件温度互补、互制的控制模式,进一步提高外辅助加热式离子氮化炉炉内空间的温度均匀性。

![]()

![]()

![]()

![]()

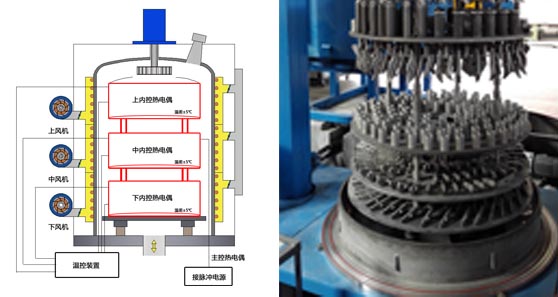

在设备运行过程中所有的运行状态及工艺参数均由工控机实现自动控制并实时反馈,操作界面简单,清晰。整个过程实现"一键式"操作,通过完善的报警系统,实时监控设备的异常状态;庞大的数据库可储存各项工艺参数及历史数据,可同时实现手动及全自动操作。

![]()

自动升降移动系统

设备配备自动升降(含移动)系统,可实现外辅助加热式离子渗氮炉炉体平稳开启与关闭,保证操作人员安全。升降系统手动、自动控制任意切换,保证生产平安稳定运行。