非工作时间请拨打

电话:15763978897

邮编&邮箱:266108 qdsales@fengdong.com

地址:青岛市城阳区流亭街道赵红路

淬火热处理和固溶热处理两者性质不同、作用不同、适用范围不同,具体如下:一、性质不同1、固溶处理固溶处理因操作过程与淬火相似,又称为 “固溶淬火”。是指将合金加热到高温单相区恒温保持,使过剩相充分溶解到固溶体中后快速冷却,以得到过饱和固溶体的热处理工艺。2、淬火是将金属工件加热到某一适当温度并保持一段时间,随即浸入淬冷介质中快速冷却的金属热处理工艺。二、作用不同1、固溶处理一般属预备热处理,其作用是为随后的热处理准备最佳条件。2、淬火提高钢的刚性、硬度、耐磨性、疲劳强度以及韧性等,从而满足各种

淬火前的组织当然会影响淬火的成败。最正常的前组织应该是正常化组织或退火组织,若淬火前组织为过热组织、球状化组织均会有不同的结果。过热组织易产生淬火裂痕,球状化组织则可以均匀淬硬而避免淬裂及淬弯,因此工具钢或高碳钢在淬火前,可施行球状化处理已是淬火重要技术之一。此时可施以球状化退火或调质球状化处理以获得球状碳化物。碳化物若以网状组织存在,则容易由该处发生淬火裂痕。

沉淀硬化不锈钢锻件的基体为奥氏体或马氏体组织,并能通过沉淀硬化(又称时效硬化)处理得以硬化的不锈钢锻件。由于沉淀硬化不锈钢锻件兼有奥氏体不锈钢的耐蚀性和马氏体不锈钢的高强度,而沉淀硬化不锈钢在固溶处理后硬度不高,因此可以进行切削加工,然后再通过时效来提高其强度和硬度。由于时效温度低,热处理变形较小,所以在腐蚀介质环境下工作的精密复杂零件多采用沉淀硬化不锈钢制造。沉淀硬化不锈钢锻件的热处理工艺一般分为两步:首先对锻件毛坯进行固溶处理,即把沉淀硬化不锈钢锻件毛坯加热到固溶温度,使各种元素溶解于奥氏体中,完成奥氏体化后,

大部分的不锈钢固溶处理后,若在475℃至500℃之间长时间持温时,会产生硬度加大、脆性亦大增的现象,此称之为475℃脆化,主要原因有多种说法,包括相分解、晶界上有含铬碳化物的析出及Fe-Cr化合物形成等,使得常温韧性大减,且耐蚀性亦甚差,一般不锈钢的热处理应避免常时间持温在这个温度范围。另外在600℃至700℃之间长时间持温,会产生s相的析出,此s相是Fe-Cr金属间化合物,不但质地硬且脆,还会将钢材内部的铬元素大量耗尽,使不锈钢的耐蚀性与韧性均降低。

一、淬火后,残留奥氏体的所扮演的角色淬火后的工件内常存在麻田散体与残留沃斯田体,在常温放置一段长久时间易引起裂痕的发生,此乃因残留沃斯田体产生变态、引起膨胀所导致,此现象尤其再冬天寒冷的气候下最容易产生。此外,残留沃斯田体另一个大缺点为硬度太低,使得工具的切削性劣化。可使用深冷处理促使麻田散体变态生成,让残留沃斯田体即使进一步冷却也无法再产生变态;或以外力加工的方式,使不安定的残留沃斯田体变态成麻田散体,降低残留沃斯田体对钢材特性之影响。二、淬火处理后硬度不足的原因淬火的目的在使钢材表面获得满意的硬度,若硬度值不理

金属材料的性能一般分为工艺性能和使用性能两类。所谓工艺性能是指机械零件在加工制造过程中,金属材料在所定的冷、热加工条件下表现出来的性能。金属材料工艺性能的好坏,决定了它在制造过程中加工成形的适应能力。由于加工条件不同,要求的工艺性能也就不同,如铸造性能、可焊性、可锻性、热处理性能、切削加工性等。所谓使用性能是指机械零件在使用条件下,金属材料表现出来的性能,它包括机械性能、物理性能、化学性能等。金属材料使用性能的好坏,决定了它的使用范围与使用寿命。在机械制造业中,一般机械零件都是在常温、常压和非强烈腐蚀性介质中使用的

与工业发达国家相比,我国轴承钢的氧含量虽然已接近国外先进水平,但夹杂物和碳化物尺寸及分布的均匀性、成分均匀性与国外相比还有很大的差距,如大尺寸的夹杂物和碳化物较多、基本成分不均匀形成黑白区等,造成轴承零件质量先天不足,严重影响了轴承的寿命、可靠性及一致性。此外,滚动接触面上大尺寸夹杂物的存在还严重降低表面精度,增加轴承的噪声。为此,轴承行业应与冶金行业协商,促使冶金行业在进一步降低氧含量的基础上,开展浇注凝固技术、轧制技术、夹杂物控制及检测技术的研究,如改进连铸时的电磁搅拌、加大连铸坯的尺寸、加强高温扩散退火等,以

金属热处理工艺大体可分为整体热处理、表面热处理和化学热处理三大类。根据加热介质、加热温度和冷却方法的不同,每一大类又可区分为若干不同的热处理工艺。同一种金属采用不同的热处理工艺,可获得不同的组织,从而具有不同的性能。钢是工业上应用最广的金属,而且钢铁显微组织也最为复杂,因此钢铁热处理工艺种类繁多。 整体热处理是对工件整体加热,然后以适当的速度冷却,以改变其整体力学性能的金属热处理工艺。钢铁整体热处理大致有退火、正火、淬火和回火四种基本工艺。 退火是将工件加热到适当温度,根据材料和工件尺寸采用不同的保温时间,然后

调质是淬火加高温回火,得到索氏体的热处理,其目的是使工件具有良好的综合机械性能。调质钢有碳素调质钢和合金调质钢二大类,不管是碳钢还是合金钢,其含碳量控制比较严格。如果含碳量过高,调质后工件的强度虽高,但韧性不够,如含碳量过低,韧性提高而强度不足。为使调质件得到好的综合性能,一般含碳量控制在0.30~0.50%.调质淬火时,要求工件整个截面淬透,使工件得到以细针状淬火马氏体为主的显微组织。通过高温回火,得到以均匀回火索氏体为主的显微组织。小型工厂不可能每炉搞金相分析,一般只作硬度测试,这就是说,淬火后的硬度必须达到该

气体氮化和离子氮化拥有各自的优势,不好说那种工艺更好,只能说应用于具体场合时更适合。 气体氮化的优势主要在于装炉方式简单,对于零件尺寸形状要求小,可实现整体渗氮,容易实现白亮层渗氮,更容易实现大小件混装等优势。离子氮化的优势主要有浅层渗速快、环保、无污染、变形小、节能。渗氮组织容易控制,可实现局部渗氮,气体消耗是气体渗氮的5%,不使用氨气,更容易实现不锈钢的渗氮等优势。 白亮层的控制有两方

1、一分为二:材料不同、设备不同、工艺参数不同,热处理后的组织和质量也不同。即使材料牌号、设备、工艺参数都相同,由于化学成分含量上下限、热处理温度上下限、保温时间上下限不同,热处理后的组织和质量也会不同。即使化学成分含量上下限、热处理温度上下限、保温时间上下限都相同,由于热处理前期的冷热加工的工艺、质量、组织等不同,热处理后的组织和质量也同样会不同。因此,出现问题后要具体问题具体分析,即要一分为二。2、两个图:Fe-C相图、C曲线。Fe-C相图是跟钢铁打交道的必备知识,C曲线是钢加热后冷却的组织转变图,这两个图是热

金属材料的力学性能主要包括强度与塑性、硬度、冲击韧性与疲劳强度。金属材料力学性能测试强度指标能更好地帮助我们在机械加工领域更好的选材,更好的满足对零部件使用性能的要求。一、强度与强度指标强度就是金属材料在承受静载荷作用时,抵抗其发生塑性变形或着断裂的能力。金属材料强度的大小用应力来表示,应力能准确的反映出金属材料内部的受力状态。单位面积上的内力(材料内部与外力相对抗的力)我们称之为应力。金属材料的强度指标通常用屈服强度来表示。金属材料出现屈服现象时,发生塑性变形而载荷不增加时的

金相检测中渗碳层的金相分析,金相检测在现代工业生产中应用越来越广泛,是研究材料的重要手段,金相分析仪器在国内市场中的需求也越来越多。渗碳淬火金相分析是金相分析的一个部分。渗碳是将碳元素渗入钢的表面,使零件表面碳含量增加,随后通过淬火使表面得到高的硬度,而芯部硬度较低并且具有良好的韧性的低碳马氏体组织,有固体渗碳、液体渗碳、气体渗碳,目前主要使用气体渗碳。 过程包含:原材料---预备热处理—渗碳—淬火回火 &nb

1、正火:将钢材或钢件加热到临界点Ac3或Acm以上的适当温度保持一定时间后在空气中冷却,得到珠光体类组织的热处理工艺。2、退火:将亚共析钢工件加热至Ac3以上30—50度,保温一段时间后,随炉缓慢冷却(或埋在砂中或石灰中冷却)至500度以下在空气中冷却的热处理工艺3、固溶热处理:将合金加热至高温单相区恒温保持,使过剩相充分溶速冷却,以得到过饱和固溶体的热处理工艺4、时效:合金经固溶热处理或冷塑性形变后,在室温放置或稍高于室温保持时,其性能随时间而变化的现象。5、固溶处理:使合金中各种相充分溶解,强化固

真空热处理具有如下优点:1、高效率,低能耗,无污染、劳动强度低,产品质量高。2、工件在真空加热中无氧化、无脱碳、可脱脂、可除气(特别是模具内部的有害气体氢等)、表面洁净光亮,表面性能亦得到明显改善,可提高耐磨性,疲劳强度等。3、真空加热中升温速度可控,模具截面温差小,由热应力引起的变形小。冷却较均匀,工件不会出现软点,,淬火硬度均匀。

渗氮,是在一定温度下一定介质中使氮原子渗入工件表层的化学热处理工艺。常见有液体渗氮、气体渗氮、离子渗氮。传统的气体渗氮是把工件放入密封容器中,通以流动的氨气并加热,保温较长时间后,氨气热分解产生活性氮原子,不断吸附到工件表面,并扩散渗入工件表层内,从而改变表层的化学成分和组织,获得优良的表面性能。如果在渗氮过程中同时渗入碳以促进氮的扩散,则称为氮碳共渗。常用的是气体渗氮和离子渗氮。一、渗氮的原理 渗入钢中的

H13(4Cr5MoSiV1)钢具有较高的韧性和优良的耐冷热疲劳性能,是一种强韧兼备且质优价廉的工模具钢。为提高工模具表面硬度、耐蚀、抗粘结等性能,生产中通常需进行表面氮化处理,在保持工模具芯部原有强度与韧性的同时有效地提高模具的表面强度。 对H13模具钢的氮化处理已有很多研究报道,但实际生产中仍然存在一些技术问题。通常,为了获得氮化处理后模具芯部与表层性能良好的匹配,氮化处理前应对该模具钢进行适当的热处理,一般的热处理工艺是淬火+两次回火,但也有人提

在进行工业加工的是时候我们经常会是使用到辉光离子氮化炉,而不同的模具在使用辉光离子氮化炉进行辉光离子氮化加工的时候会遇到的问题是不同的,今天小编就要带大家一起来了解一下对于大型的模具我们在使用辉光离子氮化炉进行加工的时候会遇到什么问题。 大模具在使用辉光离子氮化炉进行加工的时候,首先会遇到的就是模具是否可以放入到辉光离子氮化炉内部。而这个需要根据不同的尺寸来进行辉光离子氮化炉大小的选择,所以对于辉光离子氮化

导轨是机床上的基准面,也是保证机床运动精度的基础。因导轨在工作时,导轨面要承受不同方向的力,主要是承受滑动摩擦或滚动摩擦,所以导轨在长时期使用后,导轨面发生磨损,精度下降,在导轨低速相对移动时产生爬行,影响了机床的使用寿命。因此,要保持导轨的精度,除与机械加工的尺寸精度有关外,还取决于导轨本身的耐磨性。要提高导轨的抗磨损性,必然是通过选择合理的材料和其正确的热处理工艺手段来达到。目前,滑块表面强化热处理最主要的方法是渗碳淬火。渗碳是化学热处理技术的一种,经过淬火和回火处理后,可在确保心部有一定的强度和韧性的前提下,

氮化处理是指一种在一定温度下一定介质中使氮原子渗入工件表层的化学热处理工艺。经氮化处理的制品具有优异的耐磨性、耐疲劳性、耐蚀性及耐高温的特性。模具进行氮化处理可以显著提高模具表面的硬度、耐磨性,抗咬合性、抗腐蚀性能和抗疲劳性能。由于渗氮温度偏低,一般在500~600度范围内进行,渗氮时模具心部没有发生相变,因此模具氮化处理后变性较小。一般热作模具钢都可以在淬火、回火后在低温回火温度的温度区进行渗氦;一般碳钢和合金钢在制作塑料模具时也可以在调质后的回火温度下渗氮;一些待殊要求的冷作模具钢也可以在氮化后进行淬火、回火热

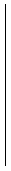

可加工零件尺寸:Φ1200×1500mm/Φ1500×2000mm

最大装炉量:1000kg/2000kg

温度均匀性:±5℃

| 丰东热技术公司与青岛科技大学合作研制的“新型保温式离子渗氮设备”2012年8月通过中国热处理行业协会组织的技术鉴定。 |  |

赵程 教授,博士生导师,青岛科技大学机电工程学院表面技术研究所所长,全国热处理学会理事。长期从事金属材料表面工程技术的研究,承担过国家重点科技攻关项目、国家重大科技成果推广项目、国家自然科学基金重大项目和一些部、省、市级科研项目。 |

|

|

| |||

| 直径800×800离子氮化炉 | 直径1200×1500离子氮化炉 | 直径1500×2100离子氮化炉 | |||

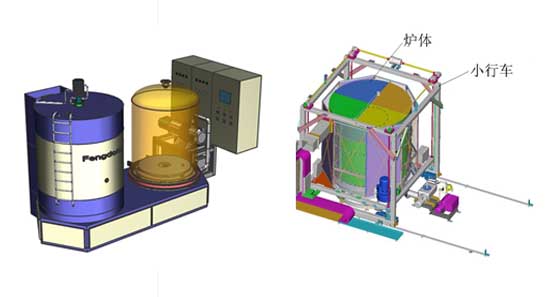

保温式炉体结构

与水冷式炉体相比,外辅助加热式离子氮化炉保温式炉体有以下的优点:

1、新一代外辅助加热式离子氮化炉炉体结构简单合理,节电23.5%。

2、升温速度快,速度提升30%。

![]()

![]()

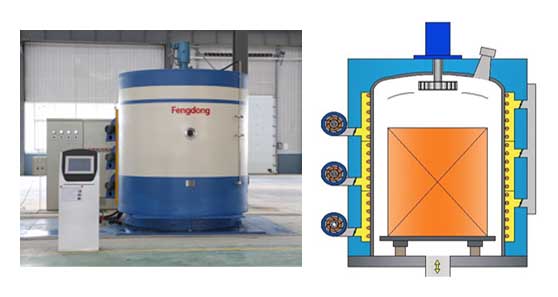

新一代外辅助加热式离子氮化炉炉内使用多支热电偶进行实时监控,实现炉内空间温度和工件温度互补、互制的控制模式,进一步提高外辅助加热式离子氮化炉炉内空间的温度均匀性。

![]()

![]()

![]()

![]()

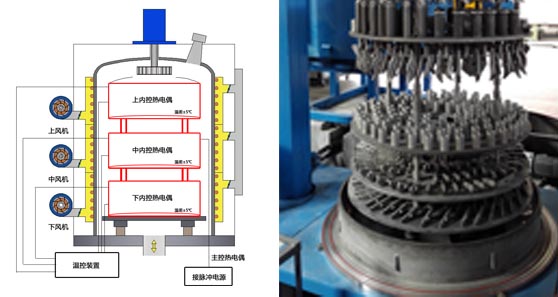

在设备运行过程中所有的运行状态及工艺参数均由工控机实现自动控制并实时反馈,操作界面简单,清晰。整个过程实现"一键式"操作,通过完善的报警系统,实时监控设备的异常状态;庞大的数据库可储存各项工艺参数及历史数据,可同时实现手动及全自动操作。

![]()

自动升降移动系统

设备配备自动升降(含移动)系统,可实现外辅助加热式离子渗氮炉炉体平稳开启与关闭,保证操作人员安全。升降系统手动、自动控制任意切换,保证生产平安稳定运行。